R&D

ガラスと化学の技術融合。当社ならではの発想で半導体の高性能化に欠かせない新規材料を開発

-

記事カテゴリー:

- 融合技術

-

関連事業:

- 電子材料

- 社会的課題

- 半導体の高密度化への対応

- 当社の取り組み

- 回路パターンの微細化による製造上の問題を解決する薬液の研究開発と量産化

半導体は、今や私たちの快適な生活に欠かせない存在となっています。半導体の高性能化に伴う回路パターンの微細化が進んでおり、製造工程において様々な問題が発生しています。ここでは、ウェハ洗浄工程における回路パターン倒壊という問題を、当社が培ってきたガラスと化学の融合技術が解決した事例をご紹介します。

開発のきっかけ

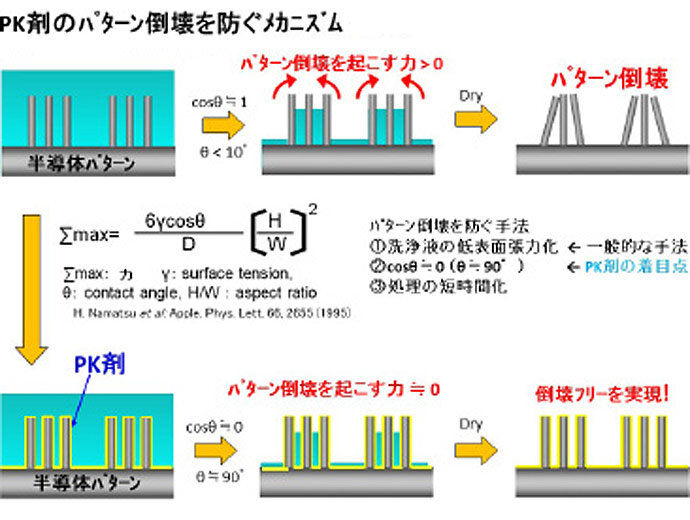

半導体の微細化にともない、ウェハ洗浄後の乾燥工程において、洗浄液の表面張力によって微細な回路パターンが倒壊するという問題が2005年頃より顕著になっていました。当時は、洗浄液の表面張力を下げる取り組みが主流でしたが、表面張力をゼロにはできず、限界が来ていました。

当社は、自動車ガラス表面を撥水化する技術を有しており、ガラスと同じ珪素系材料である半導体パターン表面を撥水化することで、パターン倒壊を防止できることに着目し、パターンキーパーTMの開発に至りました。

開発における課題

開発当初は、200℃以上の高温で15分間以上を要していた撥水処理を、室温1分以下にする必要がありました。課題をひとつひとつクリアしながら、試行錯誤を積み重ねるうちに、最終的には要望に応じた処理が可能となりました。また微量金属やパーティクルなど、これまで当社として経験のない品質レベルに対する要望もありましたが、荷姿から製造方法および分析方法からの開発を行いました。

解決アプローチ

顧客の抱える課題に対するソリューションを提供することにより、世界に類を見ない機能製品の開発にいたりました。また、量産化に於いても、当社がフォトレジスト材料や半導体ガス製造で培った品質管理のノウハウを活かし、研究所と工場とが連携しながら、各担当者が粘り強く対応することで、問題を一つずつ解決し、複数のグレードの量産化を実現しました。

成功のポイント

硝子と化学の両分野の技術融合

今回の開発では、設計開発と機能評価を得意とする旧硝子研究所と、製造技術および分析技術開発の本質を見極めるのを得意とする旧化学研究所の得意分野がうまく活かされ、両部門の技術がうまく融合できたことが成功の大きなポイントとなりました。硝子、化学それぞれの得意分野を生かすことで開発スピードを高める一方、両研究所で協力し大きなブレイクスルーに結びつけるなどの取り組みが、今回のユニークで画期的な製品の誕生につながりました。

また、開発初期から知的財産部と連携し、戦略的に知的財産確保を進められたことも重要なポイントでした。

当社では今後も、こうした硝子と化学の両分野の技術融合による、お客様のソリューションにつながる研究開発を続けていきます。