J.F.

電子材料営業部 営業工学部 経営工学科卒

2011年入社

S.K.

化学研究所工学研究科 材料化学専攻卒

1999年入社

A.R.

化成品技術企画部自然科学研究科 理科学専攻卒

2001年入社

C.I.

化学研究所国際環境工学研究科卒

2013年入社

K.I.

川崎工場 製造部 工務課化学グループ・プロセス設計

物質工学専攻卒

2004年入社

技術の進化・発展によって、電子機器のサイズは年々小さくなる傾向がある。内蔵される半導体も小型化が進み、より細い配線を半導体内部につくらなければならなくなった。「微細化」と呼ばれるこの要求に伴い、製造工程ではさまざまな課題が生じていた。その一つが「パターン倒壊」である。集積回路の材料となるウェハを洗浄、乾燥する工程で、洗浄液の表面張力によって回路パターンが倒壊してしまうのだ。 ある日、セントラル硝子は、大手半導体メーカーに製造装置を提供しているメーカーから連絡を受ける。その企業の顧客のもとで生じているパターン倒壊を解決できないかと言うのだ。

培ったガラスの技術で課題を解決できないか。

早速、J.F.が半導体メーカーのもとへ赴く。このプロジェクトでは、営業として顧客の要望を聞くとともに、プロジェクトリーダーの役割を担った。また、客先にはS.K.も同行した。もともとセントラル硝子は、硝子研究所で自動車のフロントガラスなどの撥水剤研究を長年行っており、技術の蓄積があった。S.K.は、当時その硝子研究所に在籍していた。「当社の撥水技術が、パターン倒壊の問題解決に応用できないかと考えたのです(J.F.)」。

S.K.は、そのアイデアを顧客に話した。反応は上々だったが、乾燥に必要な時間が問題となった。撥水性は、基本的に時間を置けば置くほど高くなるため、ガラスへの塗布では乾燥に時間がかかっても問題はない。しかし、半導体製造では生産性が厳しく求められ、製造にかける時間をできる限り短縮する必要がある。「お客さまからは『乾くまでの時間は分単位でなければならない』と言われました(S.K.)」。

硝子と化学のタッグ、始まる。

撥水性に加え、これまでトライしたことがなかった乾燥時間短縮というテーマに、S.K.は取り組むことになった。「早く撥水膜をつくることができる材料を探索し、組成することの繰り返し。そうして、撥水性能向上と乾燥時間短縮を突き詰めていきました(S.K.)」。

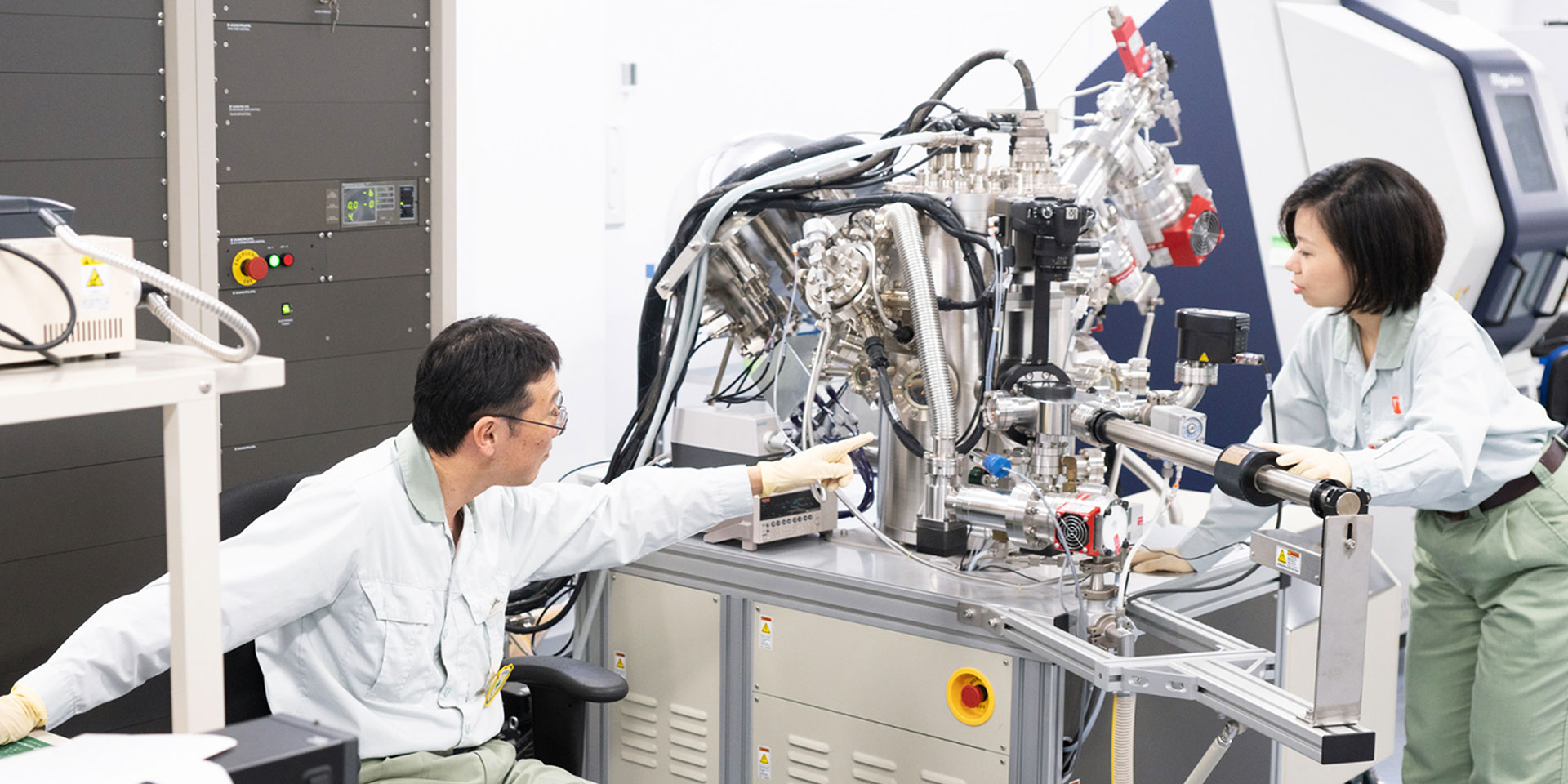

同時に化学研究所では、A.R.をグループリーダーとして、量産化に向けたプロセス開発グループが組織される。「半導体に使う薬液は、ガラス製造とは比較できないほどクリーンな環境と、しっかりした品質管理が必要です。そのノウハウや技術は化学研究所に豊富に蓄積されていました(S.K.)」。

硝子と化学、両研究所がタッグを組んだ開発が始まった。S.K.のところで材料や触媒を組み合わせる中で望ましい反応が得られた際には、その理由や反応が起きた条件の分析などを化学研究所が行った。一方、A.R.たちが検討した薬液の量産化において、よりシビアな撥水性能の検証が必要な場合は、撥水性評価を数十年行ってきた硝子研究所がその役割を担った。

こんな大きいものが、なんで研究所にあるの?

このころ、入社間もないC.I.は、A.R.のもとで工業化に必要な評価、試験を担当することになった。顧客の求める品質要求に対して、どのアプローチを使えばその品質を保障できるか考え、評価方法を設計していく役割である。

大学時代も研究の経験はあるとはいえ、環境は大きく異なる。「備品だって、それまではビーカーとか小さいラボスケールのものが中心です。この研究所には『なんで、こんな大きい備品が研究所に?』ってものもたくさんありました(C.I.)」。配管も張り巡らされている。「『え、ここをひねるの?』とか、分からないことだらけです(C.I.)」。研究開発の知識は少しはあったが、「製品の工業化」については一から覚えた。ついていくことに必死だったが、フレンドリーで、質問しやすい研究所の環境に助けられた。「絶対に『忙しい!』って顔をしている人も、声をかければ丁寧に教えてくれました(C.I.)」。

スピードは秒単位に、

精度は100倍に。

硝子と化学のコラボレーションにより、開発スピードは加速する。しかし、顧客の要求は日に日に厳しくなった。「乾燥時間は分単位から秒単位に(J.F.)」。不純物などの混入の割合も、既存の100倍の精度が求められるように。「そのレベルにチャレンジしたことはありませんでした(A.R.)」。そのため、J.F.たちは毎日ように意見を交わした。電話で、メールで、会議で。半導体に長く関わってきたA.R.は、経験を生かし押さえるべきポイントを的確に指摘していく。業界が違っても、顧客と直接やりとりする経験が豊富なS.K.は、半導体メーカーの目線で要望を吸い上げ、きめ細かく対応していった。両研究所の間に立ってプロジェクトをまとめたJ.F.は言う。「お客さまの要望を満たすというベクトルは一致しつつも、お互いがそれぞれの強みを出し合っていました(J.F.)」。

要求を一つひとつクリアし、薬液が完成に近づいていく。いよいよ最終形が見えたそのとき、問題が発生する。「弊社の環境下で量産化を進めていた薬液が、お客さまの環境では思ったような性能が出ないことが分かりました(J.F.)」。製法も、原材料も、一から検討し直しだ。

縦割り組織の会社なら心が折れていた。

しわ寄せは、製造の現場にも及んだ。「急な変更で、思うような品質が出せませんでした」。そう話すのは、当時、製造部門のスタッフだったK.I.。現場総出で製造しては、ダメにする毎日。「原因が分からず、研究所に調査を依頼、一緒に問題点を探りました(K.I.)」。研究、製造などプロジェクトメンバー全員が、時間的制約のある中で何をすべきかを各自が判断、一丸となって改善を進めた。「縦割り組織の会社だったら、心が折れていたと思います(A.R.)」。壁を越えた原動力は、部署をまたいだ協力体制とK.I.も言う。

精神的も肉体的にもきつかったと、J.F.が振り返る数週間を経て、ついに世界初のパターン倒壊防止剤、「パターンキーパーTM(PK剤)」の量産製造にセントラル硝子は成功する。

パターン倒壊という課題を克服したことで、顧客の信頼を得たことは言うまでもない。評判は業界全体に広まり、顧客は増加。現在、大手半導体メーカーの量産製造には、セントラル硝子のPK剤のみが使用されている。世界シェアは100%だ。

求められるレベルが高くなっても、

対応できる体制ができた。

大きな成果を挙げたこのプロジェクト。メンバーにもたらしたものも大きい。

これまで半導体メーカーへ直接販売の経験はなかったJ.F.だが、半導体メーカーの考え方を深く理解できるようになった。「他製品の販促にも非常に役立っています(J.F.)」。S.K.は、化学研究所との協働で、化学の知見、技術知識を得たことが大きかった。現在、新商品を量産化するための仕事をしているA.R.は、PK剤開発の経験を大いに活用している。新人だったC.I.は、製品が工場に移管されたときの感慨を忘れない。「入社してすぐに、こんな経験ができたことをありがたく思います(C.I.)」。入社以来、一貫して半導体事業に関わってきたK.I.でも、今回顧客の要求は厳しかったと感じた。しかし、全部署一丸となって要求に応えようとした結果、工場内の他部署、営業、研究所などとの連携を得ることができた。「セントラル硝子に求められるレベルは、これからも高くなっていくはず。それに対応できる体制ができたと思います(K.I.)」。